قیمت آجر فشاری کرمان امروز متأسفانه به دلیل نوسانات بازار و تفاوت قیمتها بر اساس کیفیت آجر، تولیدکننده و شرایط اقتصادی روز، نمیتوانم قیمت دقیق آجر فشاری در کرمان را به صورت لحظهای ارائه دهم. اما میتوانم راهنمایی کلی برای بررسی قیمتها و عوامل تأثیرگذار ارائه کنم:

برآورد قیمت آجر فشاری در کرمان (مهر ۱۴۰۳)

- آجر فشاری معمولی:

- هر عدد: 6۰۰ تا 8۰۰ تومان بسته به ابعاد و مقاومت

- آجر فشاری نیمه:

- هر عدد: ۲۵۰ تا ۴۰۰ تومان.

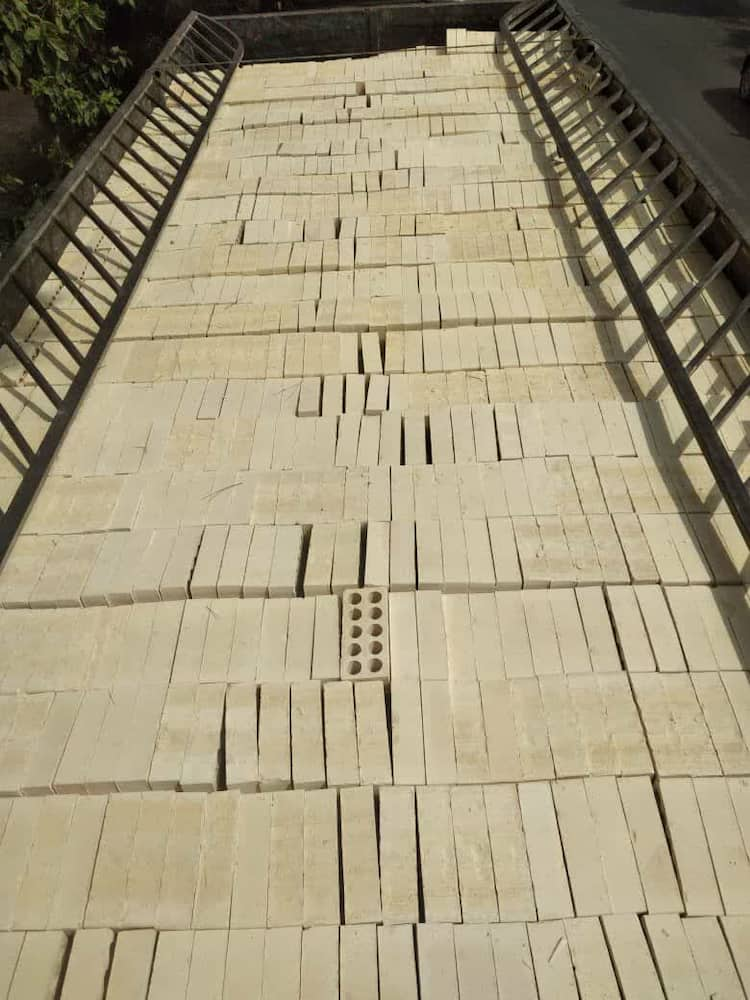

- آجر فشاری توخالی (سوراخدار):

- هر عدد: 60۰ تا ۸۰۰ تومان.

عوامل تأثیرگذار بر قیمت:

۱. هزینه سوخت کورهها: افزایش قیمت گاز یا مازوت مستقیماً بر قیمت نهایی تأثیر میگذارد.

۲. نوسانات ارز: قیمت مواد اولیه وارداتی (مانند سیمان) با نرخ دلار تغییر میکند.

۳. فاصله حمل ونقل: آجرهای تولیدشده در مناطق دورتر از شهر کرمان ممکن است گرانتر باشند.

۴. کیفیت آجر: آجرهای با مقاومت فشاری بالا (مثلاً ۱۵ مگاپاسکال) تا ۲۰٪ گرانترند.

۲. پلتفرمهای آنلاین:

- سایت شرکت آجر سازان ajorsazan.ir

- کانال تلگرامی . شرکت آجر سازان

آجر فشاری بهتر است یا بلوک سیمانی؟”

تفاوت بین آجر فشاری و بلوک سیمانی به نیازهای پروژه، نوع سازه، بودجه و شرایط محیطی بستگی دارد. در زیر مقایسه دقیقی از ویژگیهای این دو مصالح ارائه میشود تا بتوانید بهترین انتخاب را داشته باشید:

۱. مقایسه کلی

| ویژگی | آجر فشاری | بلوک سیمانی |

| جنس | خاک رس + فشار بالا | سیمان + ماسه + آب |

| مقاومت فشاری | ۷ تا ۳۰ مگاپاسکال | ۳ تا ۱۵ مگاپاسکال |

| وزن | سنگینتر (۲.۵ تا ۳.۵ کیلوگرم) | سبکتر (۱.۵ تا ۲.۵ کیلوگرم) |

| عایق حرارتی | بهتر | متوسط |

| هزینه | گرانتر | ارزانتر |

| سرعت اجرا | کندتر (به دلیل کوچکی ابعاد) | سریعتر (ابعاد بزرگتر) |

۲. مزایای آجر فشاری

- مقاومت بالا: مناسب برای دیوارهای باربر و سازه های سنگین.

- عایق حرارتی و صوتی بهتر: کاهش مصرف انرژی در گرمایش و سرمایش.

- دوام در برابر رطوبت: جذب آب کمتر نسبت به بلوک سیمانی (در صورت استفاده از آجر با کیفیت).

- زیبایی نما: سطح یکنواخت و امکان استفاده در نماهای سنتی یا مدرن.

۳. مزایای بلوک سیمانی

- سبکی: کاهش بار مرده سازه و مناسب برای ساختمانهای اسکلت فلزی یا بتنی.

- هزینه پایینتر: صرفهجویی در پروژههای بزرگ.

- سرعت اجرا: ابعاد بزرگتر بلوک، دیوارچینی را سریعتر میکند.

- انعطافپذیری: قابلیت برش و تنظیم آسانتر برای فضاهای غیراستاندارد.

۴. معایب آجر فشاری

- وزن بالا: نیاز به فونداسیون قویتر و افزایش هزینه اسکلت.

- هزینه حمل ونقل: سنگینی آجر، هزینه جابه جایی را افزایش میدهد.

- زمانبری: نیاز به نیروی کار بیشتر برای دیوارچینی.

۵. معایب بلوک سیمانی

- مقاومت کمتر: عدم استفاده در دیوارهای باربر بدون تقویت با کلافهای بتنی.

- جذب آب بیشتر: احتمال ایجاد نم در مناطق مرطوب.

- عایقکاری ضعیف تر: نیاز به افزودن لایه های عایق اضافی.

۶. کاربردهای پیشنهادی

- آجر فشاری:

- دیوارهای باربر در ساختمانهای ویلایی یا سنتی.

- نماهای داخلی و خارجی با ظاهر لوکس.

- مناطق با آبوهوای مرطوب یا نیاز به عایقبندی قوی.

- بلوک سیمانی:

- دیوارهای پارتیشن و غیرباربر در آپارتمانها.

- پروژههای اقتصادی با بودجه محدود.

- سازههای اسکلت بتنی یا فلزی.

۷. جدول تصمیمگیری نهایی

| معیار | آجر فشاری | بلوک سیمانی |

| سازه باربر | ✅ | ❌ |

| بودجه محدود | ❌ | ✅ |

| سرعت اجرا | ❌ | ✅ |

| نمای زیبا | ✅ | ❌ |

| سبکسازی سازه | ❌ | ✅ |

۸. بطورکلی می توان نتیجه بگیریم که :

اگر به دنبال دوام و زیبایی هستید و هزینه برایتان اولویت دوم است، آجر فشاری انتخاب بهتری است.

- اگر پروژه شما اقتصادی است و سرعت اجرا اهمیت دارد، بلوک سیمانی گزینه مناسبتری خواهد بود.

- برای سازههای ترکیبی (مثلاً اسکلت بتنی)، میتوان از آجر فشاری در نما و بلوک سیمانی در پارتیشنها استفاده کرد.

برای تصمیم نهایی، حتماً با یک مهندس سازه یا معمار مشورت کنید تا با توجه به نقشه ها و شرایط محل پروژه، بهترین گزینه انتخاب شود

قیمت هر تن آجر فشاری؟

قیمت هر تُن آجر فشاری به عوامل متعددی مانند منطقه جغرافیایی، کیفیت آجر، هزینه حمل ونقل و نوسانات بازار بستگی دارد. با این حال، میتوان بر اساس برآوردهای اخیر (مهر ۱۴۰۳) یک محدوده قیمتی کلی ارائه داد:

برآورد قیمت هر تُن آجر فشاری در ایران

- آجر فشاری معمولی:

- هر تُن: 80000 تومان تا 1250000

- با فرض وزن متوسط هر آجر ≈ ۳ کیلوگرم، هر تُن ≈ ۳۳۰ تا ۳۵۰ عدد آجر

- آجر فشاری توخالی (سوراخدار):

- هر تُن: 2000000تا 4000000 تومان

عوامل تأثیرگذار بر قیمت:

۱. کیفیت آجر:

- آجرهای با مقاومت فشاری بالا (۱۵+ مگاپاسکال) تا ۳۰٪ گرانترند.

- آجرهای دارای گواهی استاندارد ISIRI 70 قیمت بالاتری دارند.

۲. منطقه تولید:

- تهران: قیمت بالاتر به دلیل هزینه های حمل ونقل و اجاره کارگاه.

- شهرهای صنعتی (اصفهان، کرمان، مشهد): قیمت پایینتر به دلیل نزدیکی به معادن خاک رس.

۳. خرید عمده:

- خرید بیش از ۱۰ تُن معمولاً قابل حمل می باشد

۴. نرخ ارز و تورم:

- افزایش قیمت سیمان و سوخت (گاز، مازوت) بهطور مستقیم بر هزینه تولید تأثیر میگذارد.

جدول قیمت نمونه (بر اساس منطقه):

| منطقه | قیمت هر تُن (تومان) |

| تهران | 0 |

| اصفهان | 1200000-1000000 |

| کرمان | 800000-1000000 |

نکات مهم:

- قیمتها ممکن است روزانه تغییر کنند! برای اطلاعات دقیق، حتماً همین امروز استعلام بگیرید.

- حتماً از گارانتی کیفیت و بارنامه معتبر فروشنده مطمئن شوید.

- آجرهای بدون استاندارد ممکن است باعث مشکلات سازهای شوند.

دفتر فروش اجر کرمان

دفتر فرو ش آجر کرمان در شهر کرمان خ جهاد داخل کوچه 44 در حال حاضر می باشد تا بتواند در امر خرید شما را به بهترین نحو راهنمایی نماید .

سوخت کورها ی اجر فشاری به چه صورت است ؟

سوخت مورد استفاده در کورههای آجر فشاری بسته به نوع کوره، فناوری تولید و دسترسی به منابع انرژی متفاوت است. در ایران و بسیاری از کشورها، سوختهای فسیلی و گاز طبیعی بهعنوان منابع اصلی انرژی برای پخت آجر استفاده میشوند. در زیر بهطور دقیقتر به انواع سوختها و تأثیر آنها بر فرآیند پخت آجر فشاری میپردازیم:

انواع سوختهای رایج در کورههای آجر فشاری

۱. گاز طبیعی متداولترین سوخت در ایران:

به دلیل قیمت پایین و دسترسی آسان در ایران، سوخت اصلی کورههای صنعتی و نیمهصنعتی است.

- مزایا:

- احتراق پاک و بدون دود.

- کنترل دقیق دمای کوره (حدود ۸۰۰ تا ۱۱۰۰ درجه سانتیگراد).

- کاهش آلایندگی محیطی نسبت به سوختهای جامد.

۲. مازوت (نفت کوره):

- در کورههای قدیمیتر یا مناطق محروم که دسترسی به گاز محدود است استفاده میشود.

- معایب:

- تولید دود سیاه و آلایندههای گوگردی.

- نیاز به تجهیزات خاص برای ذخیره و انتقال.

۳. زغالسنگ:

- در برخی کورههای سنتی (به ویژه در مناطق روستایی یا کشورهای با ذخایر زغالسنگ) کاربرد دارد.

- معایب:

- آلودگی شدید هوا و انتشار گازهای سمی مانند CO₂ و SO₂.

- ایجاد خاکستر اضافی که بر کیفیت آجر تأثیر میگذارد.

۴. بیومس (ضایعات کشاورزی، چوب، پوسته برنج):

- در کورههای محلی یا پروژه های دوستدار محیط زیست استفاده میشود.

- مزایا:

- کاهش هزینه سوخت.

- بازیافت ضایعات کشاورزی.

- معایب:

- کنترل دشوار دمای کوره.

- نیاز به فضای زیاد برای ذخیره مواد.

۵. برق در کورههای مدرن:

در سیستمهای پیشرفته با کورههای الکتریکی استفاده میشود.

- مزایا:

- بدون آلایندگی مستقیم.

- دقت بالای کنترل دما.

- معایب:

- هزینه بسیار بالا.

- مصرف انرژی الکتریکی زیاد.

فرآیند سوختن در کورههای آجر فشاری

- مرحله پیشگرمایش: سوخت مشتعل شده و دمای کوره به تدریج افزایش مییابد (تا حدود ۴۰۰ درجه سانتیگراد).

- مرحله پخت اصلی: دمای کوره به ۸۰۰–۱۱۰۰ درجه سانتیگراد میرسد. در این دما، مواد معدنی در خاک رس ذوب جزئی شده و آجر سخت میشود.

- مرحله خنک کردن: سوخت قطع شده و کوره به تدریج سرد میشود (۲۴ تا ۴۸ ساعت).

تأثیر نوع سوخت بر کیفیت آجر

- گاز طبیعی: آجرهای یکنواخت با رنگ ثابت (قرمز یا نخودی) و مقاومت فشاری بالا.

- مازوت/زغالسنگ: ممکن است باعث لکهدار شدن سطح آجر یا کاهش مقاومت به دلیل ناخالصیها شود.

- بیومس: آجرها رنگ طبیعیتر ولی با ناهمگونی جزئی دارند.

وضعیت سوخت کورههای آجرپزی در ایران

- بیش از ۸۰٪ کورههای صنعتی ایران از گاز طبیعی استفاده میکنند.

- در مناطق محروم یا کورههای سنتی، هنوز از مازوت یا زغالسنگ بهرهبرداری میشود.

- اخیراً طرحهایی برای جایگزینی سوختهای آلاینده با گازسوز کردن کورهها در حال اجراست.

چالشهای زیست محیطی

- استفاده از مازوت و زغالسنگ باعث انتشار گازهای گلخانهای و ذرات معلق خطرناک PM۲.۵میشود.

- کورههای سنتی بدون فیلترهای تصفیه هوا، آلودگی شدیدی در مناطق اطراف ایجاد میکنند.

جدول مقایسه سوختهای رایج

| سوخت | مزایا | معایب |

| گاز طبیعی | پاک، ارزان، کنترل دما | وابستگی به خط لوله گاز |

| مازوت | در دسترس | آلایندگی بالا، کیفیت پایین آجر |

| زغالسنگ | انرژی بالا | آلودگی شدید، خاکستر اضافه |

| بیومس | سازگار با محیطزیست | دمای ناپایدار، فضای ذخیره |

راهکارهای بهبود سوخت کورهها

۱. تبدیل کورههای سنتی به سیستم گازسوز.

۲. نصب فیلترهای جاذب آلایندههامانند( اسکرابر)

- 3. استفاده از سوختهای ترکیبیگاز + بیومس

۴. به کارگیری کورههای تونلی مدرن با بازدهی انرژی بالا.

دیدگاه شما با موفقیت ثبت شد.